English

English 简体中文

简体中文  Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी

パイプ押出加工

寧波方力技術有限公司は、機械装置メーカー約30年の経験を活かし、プラスチック押出装置, 新しい環境保護と新材料設備。ここでは、パイプの押出加工に関する包括的な紹介を以下に示します。:

パイプは、流体を輸送するための管または中空のシリンダーです。 「パイプ」と「チューブ」という用語はほぼ同じ意味です。 「チューブ」はカスタム サイズに合わせて作られることが多く、用途によってはパイプよりも特殊なサイズや公差を持つ場合があります。 「チューブ」という用語は、非円筒形のチューブ (つまり、角チューブ) にも適用されます。 「チューブ」という用語は米国でより広く使用されており、世界の他の地域では「パイプ」という用語が使用されています。

パイプは、公称パイプ サイズ (米国) などの標準的なパイプ サイズ指定によって指定することも、呼び径、外径、内径、および壁の厚さによって指定することもできます。パイプやチューブの製造には、多くの業界および政府の規格が存在します。

ほとんどのパイプは、押出方向に沿って押出成形によって作られます。死ぬ, 装置またはタンクのサイジングまたは校正, 水冷タンク, 引き離す、 そしてカッター、必要に応じて、ラインの最後尾で機器を取り外します。この行には、印刷デバイスまたはテストデバイス。重要な要件は、寸法と特性の制御を維持しながら、ダイの近くで押出物をかなり速く冷却することです。

このプロセスには、自由延伸溶融物 (通常は小径チューブ用) またはサイジング機能のいずれかである寸法/サイズを制御するためのさまざまな技術が含まれています。パイプの総製造コストには、最大 80% の材料費が含まれる場合があります。目標は常に、より厳密な公差管理を取得して材料の消費量を削減することです。異なる設計の寸法および/または厚さの校正ディスクが使用されます。

溶融特性、ライン速度、内部空気圧、冷却速度の組み合わせがチューブのサイズに影響します。ダイから水冷トラフへの溶融物ドローダウン率は、チューブの最終サイズに直接関係します。処理されるプラスチックに応じて、比率は 4/1 ~ 10/1 の範囲になります。低い比率を使用すると、収縮や応力亀裂に関連する問題を引き起こす可能性がある押し出し応力を最小限に抑えることができます。

加工されるプラスチックの特性によっては、加工ラインを出てから 24 時間以内に収縮が発生する場合があります。チューブやパイプは、収縮の程度に影響を与える可能性のある焼きなましやその他の後処理を受ける場合もあります。

液体、気体、固体などの移動にパイプやチューブ製品がさまざまな方法で使用されています。装飾や安全サポートなどを提供するために形状を変えることができます。

プラスチックパイプの加工コストを削減する手順は次のとおりです。

1) 外径 (OD) および内径 (ID) の公差を最小限に抑えるように操作します。

2) 使用する配合成分と混合手順の向上を研究することにより、パイプの品質と特性を改善します。

3) 始動補助および自動化システムによりセットアップ時間を短縮します。

4) 押出機の最適化により電力消費量を節約します。そして

5) 効率的な金型、冷却タンク、プーラー、および取り出し装置の使用。

プーラーの公差管理は、損傷を最小限に抑えるために重要です。

OD および ID 寸法、特に小さいチューブ サイズ。

プーラー速度のほんのわずかな変化が、プーラーの寸法とプラスチックの無駄に大きな影響を与える可能性があります。

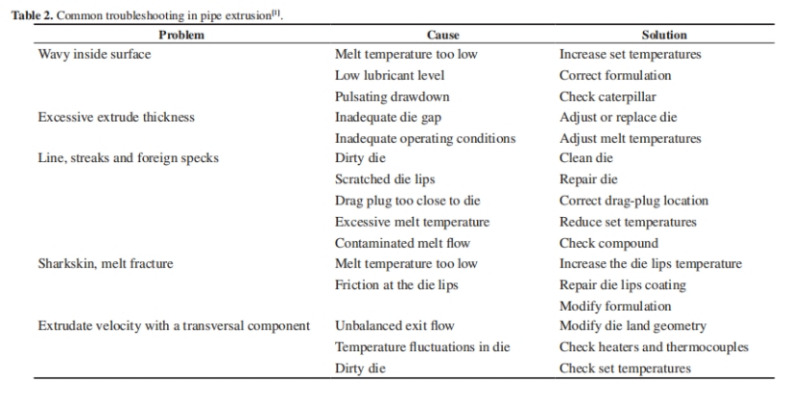

以下の表は、パイプ押し出し成形における最も一般的なトラブルシューティングを示しています。

以上、パイプ押出加工の進捗状況をご紹介しましたので、ご参考になれば幸いです。必要な場合は、お気軽にお問い合わせください。